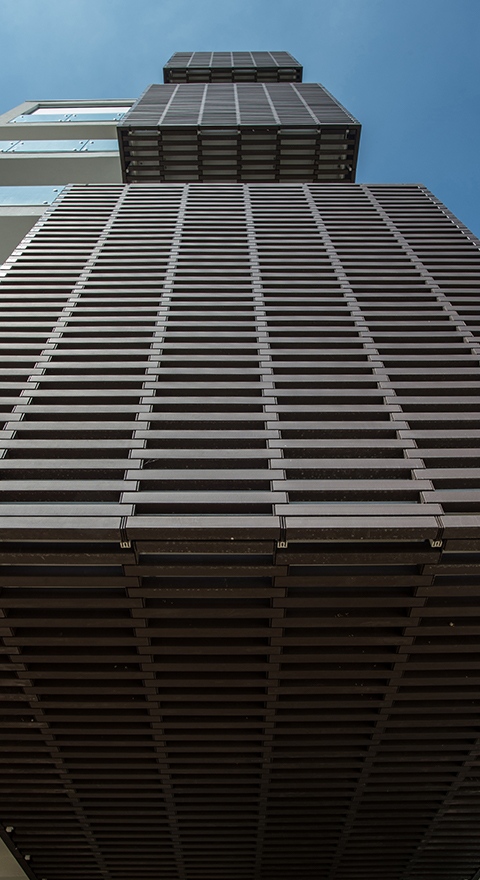

La facciata di un edificio è parte essenziale dell’architettura moderna, e non soltanto per una questione estetica, ma per il ruolo essenziale che gioca a tutela degli elementi strutturali dell’immobile, per salvaguardare l’efficienza energetica e garantire un ambiente sano per chi vi abita.

- Progettazione esecutiva

- Consulenza alla progettazione

- Produzione

- Installazione in cantiere

Perchè Abaco Solutions?

Il team progettuale, formatosi all’interno dell’azienda, ci permette di seguire i cantieri con continuità dalla progettazione architettonica allo sviluppo degli esecutivi fino alla gestione diretta delle nostre maestranze in cantiere.

Precisione, flessibilità e completezza sono i nostri obiettivi.

BONUS FACCIATE 2020 e SUPERBONUS 110%

Approfitta del Bonus Facciate e del Superbonus 110%.

Grazie a partnership con importanti realtà del settore finanziario, possiamo acquisire il vostro credito d’imposta e gestire completamente la pratica che permette al soggetto richiedente l’esecuzione dei lavori in modo sostanzialmente gratuito.

PROGETTI ABACO SOLUZIONI

x Progetti completati

x Cantieri in corso